현재 전극 소모를 줄이기 위한 주요 대책은 다음과 같습니다.

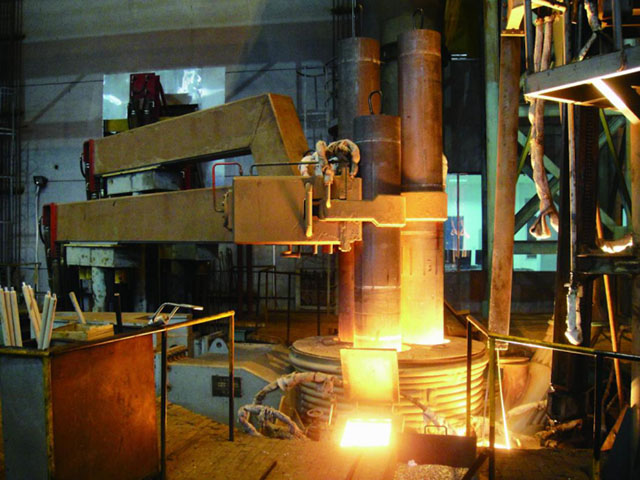

전원 공급 시스템 매개변수를 최적화하십시오. 전원 공급 매개변수는 전극 소비량에 영향을 미치는 주요 요소입니다. 예를 들어, 60톤 용광로의 경우, 2차측 전압이 410V이고 전류가 23kA일 때, 전면 전극 소비량을 최소화할 수 있습니다.

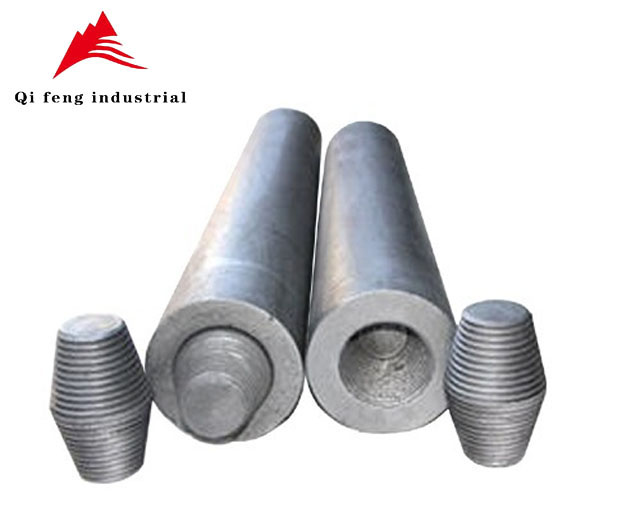

수냉식 복합 전극을 채택했습니다.수냉식 복합 전극은 최근 해외에서 개발된 새로운 유형의 전극입니다.수냉식 복합 전극은 상부 수냉 강관 섹션과 하부 흑연 작업 섹션으로 구성되며, 수냉 섹션은 전극 길이의 약 1/3을 차지합니다.수냉 강관 섹션에는 고온 산화(흑연 산화)가 발생하지 않으므로 전극 산화가 감소하고 수냉 강관 섹션은 그리퍼와 양호한 접촉을 유지합니다.수냉 섹션과 흑연 섹션의 나사산은 수냉식을 채택하여 형상이 안정적이고 손상이 없으며 큰 토크를 견딜 수 있어 전극 계면의 강도를 향상시켜 전극 소모량을 크게 줄입니다.

물 분무 흑연 전극의 산화 방지 메커니즘을 채택했습니다. 제련 공정에서 전극 소모량을 고려하여 흑연 전극 물 분무 및 산화 방지라는 기술적 조치를 채택했습니다. 즉, 전극 그립퍼 아래에 링 물 분무 장치를 사용하여 전극 표면에 물을 분무하여 물이 전극 표면을 따라 흐르도록 하고, 링 파이프를 사용하여 압축 공기를 로 커버의 전극 구멍 위의 전류 표면에 분사하여 물의 흐름을 분무합니다. 이 방법을 사용하면 톤강 전극 소모량이 눈에 띄게 감소했습니다. 이 새로운 기술은 초고출력 전기로에 처음 적용되었습니다. 물 분무 전극 방식은 간단하고 조작이 쉬우며 안전합니다.

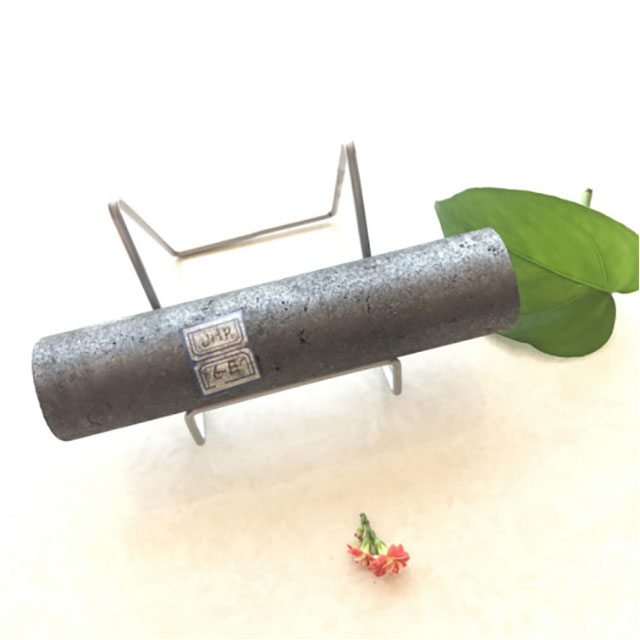

전극 표면 코팅 기술. 전극 코팅 기술은 전극 소모량을 줄이는 간단하고 효과적인 방법입니다.

일반적으로 사용되는 전극 코팅 재료는 알루미늄과 다양한 세라믹 재료이며, 고온에서 강한 산화 저항성을 가지고 있어 전극 측면 표면의 산화 소모를 효과적으로 줄일 수 있습니다.

딥 전극(Dip Electrode)을 사용합니다. 딥 전극은 전극을 화학 물질에 담그고 전극 표면을 화학 물질과 반응시켜 고온 산화에 대한 전극의 저항성을 향상시킵니다. 일반 전극에 비해 전극 소모량이 10~15% 감소합니다.

게시 시간: 2020년 8월 10일