중국에서 소성 코크스의 주요 응용 분야는 전해 알루미늄 산업으로, 소성 코크스 총량의 65% 이상을 차지하며, 그 다음으로 탄소, 공업용 실리콘, 기타 제련 산업이 뒤따릅니다. 소성 코크스는 주로 시멘트, 발전, 유리 등 연료로 사용되며, 그 비중은 미미합니다.

현재 국내 소성 코크스의 수급은 기본적으로 비슷합니다. 그러나 저유황 고급 석유 코크스가 대량 수출되고 있어 국내 소성 코크스 총 공급량이 부족하여 중유황 및 고유황 소성 코크스를 수입하여 보충하고 있습니다.

최근 몇 년 동안 대량의 코킹 시설이 건설됨에 따라 중국의 소성 코크스 생산량이 확대될 것입니다.

유황 함량에 따라 고유황 코크스(유황 함량 3% 이상)와 저유황 코크스(유황 함량 3% 미만)로 나눌 수 있습니다.

저유황 코크스는 알루미늄 플랜트의 양극 페이스트 및 사전 구운 양극, 철강 플랜트의 흑연 전극으로 사용될 수 있습니다.

고품질 저유황 코크스(유황 함량 0.5% 미만)는 흑연 전극 및 탄화제를 생산하는 데 사용될 수 있습니다.

일반 품질의 저유황 코크스(유황 함량 1.5% 미만)는 일반적으로 사전 구운 양극 생산에 사용됩니다.

품질이 낮은 석유 코크스는 주로 산업용 실리콘 제련과 양극 페이스트 생산에 사용됩니다.

고유황 코크스는 일반적으로 시멘트 공장과 발전소의 연료로 사용됩니다.

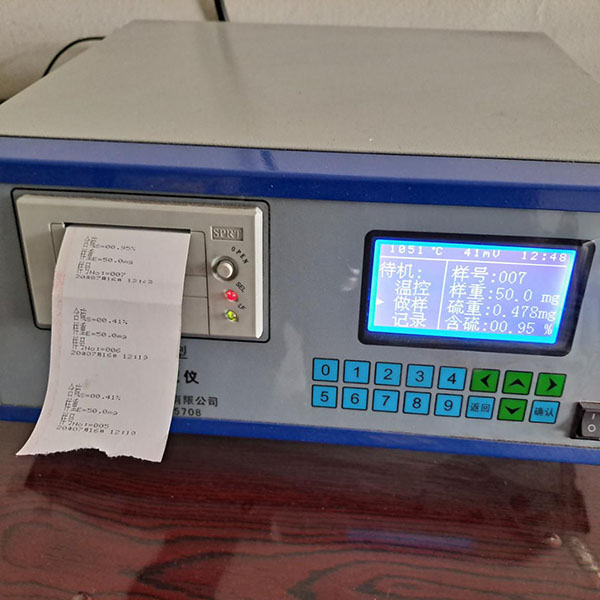

지속적이고 정확한 샘플링과 테스트는 우리 생산 공정의 필수적인 부분입니다.

유황 함량이 높은 코크스는 흑연화 과정에서 가스 팽창을 일으켜 탄소 제품에 균열이 생길 수 있습니다.

높은 회분 함량은 구조의 결정화를 방해하고 탄소 제품의 성능에 영향을 미칩니다.

모든 단계를 신중하게 테스트하여, 우리가 원하는 것은 정확히 데이터를 탐지하는 것입니다.

품질 시스템의 일환으로 모든 패키지는 최소 3번 무게를 측정하여 불일치를 방지합니다.

녹색 소성 코크스의 저항률은 매우 높아 절연체에 가깝지만, 소성 후 저항률이 급격히 떨어지며 석유 코크스의 저항률과 소성 온도에 반비례합니다. 1300℃ 소성 후 석유 코크스의 저항률은 500μm Ω·m 정도로 낮아집니다.

게시 시간: 2024년 12월 20일